压力容器中焊缝的标注与对接

1. 概述

在化工、食品及制药等领域的一些企业里,根据生产的需要都会使用压力容器。压力容器属于我国特殊设备,因为它关系到生产及使用安全这一重大问题,所以在生产制造过程中有严格的规定。

从压力容器容积来看,在生产制造过程中往往要由数块或几十块钢板拼制焊接而成,因此,保证焊缝质量是确保压力容器正常使用的关键,在这点上有严格的工艺流程和相关的技术文件。但在执行这些工艺流程和相关技术文件的同时,作为一个生产制造压力容器的企业,还必须具备一些相关的措施才能更好地生产制造出合格的压力容器。

2. 压力容器中焊缝的标注与对接

(1)焊缝的标注 生产压力容器的材料为S31603和S30408,属于奥氏体不锈钢。这两种材料对高温、低温有良好的性能,在耐腐蚀方面更优于其他材料,而且易清洗,因此被广泛应用于化工、食品等行业。

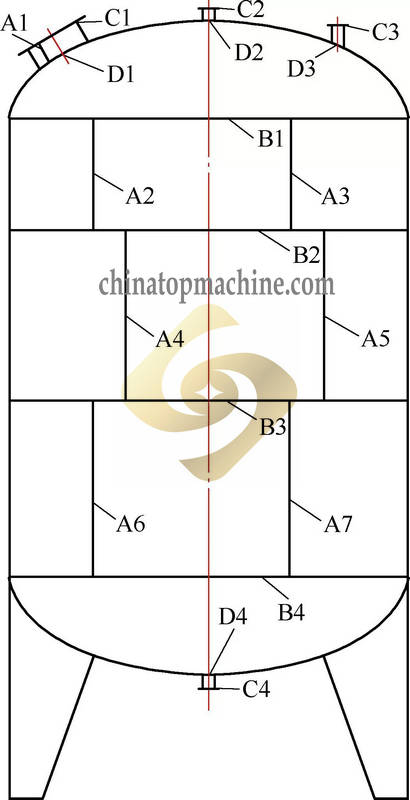

首先生产前要对使用的材料进行检测,包括化学成分和力学试验,材料经检测合格后才能投入使用,这主要是保证材料的安全性和可靠性。根据容器的图样,做出下料尺寸,然后就可以做出标有焊缝的容器简图。一般容器代号分为A、B、C、D四类。A代表纵焊缝、B代表环焊缝,C代表法兰端面焊缝,D代表接管焊缝。将字母标注在每道焊缝上,并按序标上数字(见图1)。随后将标注好字母与数字的容器简图交给车间,让操作者熟悉这些焊缝,因为这些焊缝都是受压焊缝,有不同的焊接工艺。

从图1可以看出,焊缝主要分布在封头(封头为外购件,供应单位已提供检测报告、材料证明及相关技术文件)、筒体、接管三大部分。

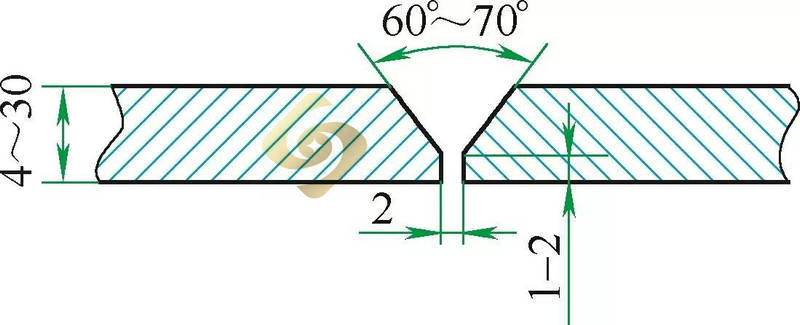

(2)焊缝的对接 从图1可看出A类焊缝(纵焊缝)有7处,A1-A7。B类焊缝(环焊缝)有4处,B1~B4。纵焊缝和环焊缝是容器上的关键焊缝,也是重点监测焊缝。按照工艺要求,对接前在焊缝处加工出坡口。因为容器用钢板厚度不同,所以坡口也不同。一般情况下板厚在4mm-30mm之间,采用V形坡口(见图2)。加工好坡口后要进行检验:①不能有裂纹、②不能分层、③不允许有熔渣、④表面需平整。焊前,坡口表面要进行擦洗,清除表面及坡口周边的氧化物、油污和夹杂等妨碍正常焊接的杂物。

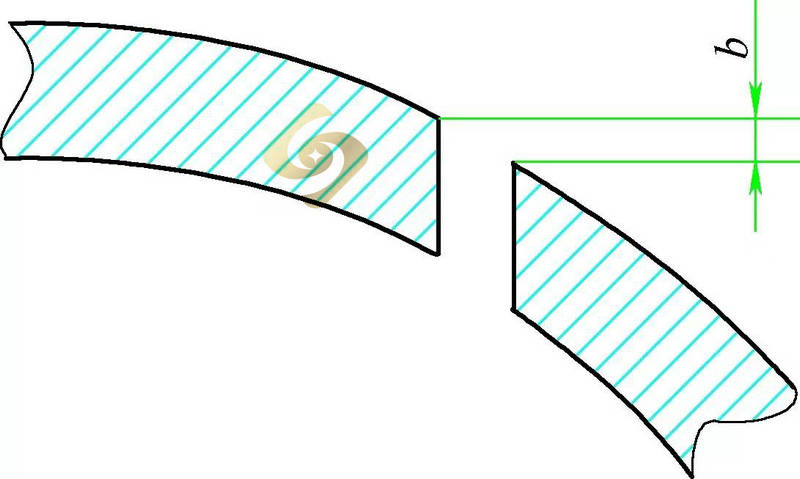

从图1可看出,筒体分为三节,每一节有2道纵焊缝。当筒体卷成形状前,其中1道焊缝已焊好校平。筒体卷成形状后,另一道焊缝要对接在一起,这时会发现筒体卷成后两个边对不齐即焊缝对不正,出现这种情况叫错边即焊缝错边(见图3)。不同厚度的钢板允许有一定的错边量,如果不能保证错边量,会影响到筒体的对接以及焊接质量,也会影响到容器的美观和使用安全。

一般采取2种方法消除筒体纵焊缝对接时发生的错边:一是筒体卷成形状后定位焊在一起,然后在卷板机上卷压消除错边;二是筒体定位焊后由操作者用铁锤敲击消除错边。

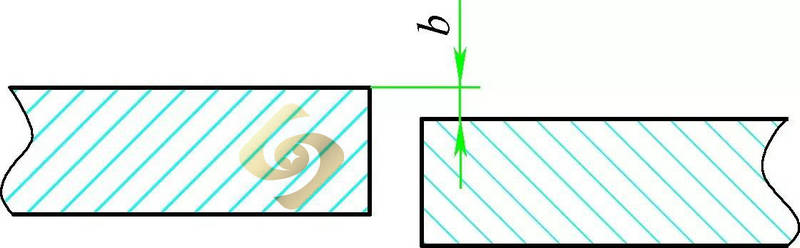

当筒体对接完成后,下步工序是筒体与封头对接,这时当筒体与封头对接时可能又会产生环焊缝错边(见图4)。因为筒体的外圆是以封头的外圆数值为基准下料,从测量封头外圆到筒体长度下料都会产生误差,这些误差就表现在筒体与封头对接时产生的错边上。消除环焊缝错边比较困难,目前没有好的方法,大多数情况下筒体与封头对接时先定位焊在一起,然后由操作者用铁锤敲击消除。

3. 结语

在实际生产中发现,纵焊缝和环焊缝产生错边有多种原因,但在生产过程中必须消除错边。因为根据容器的用途,绝大多数容器内筒体都要求有很好的光洁度,尤其是食品,制药行业使用的容器内筒体都有严格的机械抛光表面粗糙度要求。 在处理纵焊缝和环焊缝时都要将焊缝打磨平整。如果错边超量,焊缝打磨平整后,其边缘会达不到技术要求的厚度,造成焊缝强度下降,产生过大的应力集中,从而影响到容器的正常使用,所以在纵焊缝对接和环焊缝对接时一定要消除对接产生的错边,才能保证焊缝的质量。